汽輪發(fā)電機(jī)密封瓦燕尾槽的超聲相控陣檢測(cè)

然而,由于密封油系統(tǒng)的復(fù)雜性加大了運(yùn)行的難度,所以密封瓦磨損脫黏的事故頻發(fā),我們?cè)撊绾螌?duì)密封瓦脫黏缺陷進(jìn)行有效的檢測(cè)呢?西安熱工研究院有限公司和西安益通熱工技術(shù)服務(wù)有限責(zé)任公司的檢測(cè)人員們嘗試采用超聲相控陣檢測(cè)方法,效果如何呢?我們來詳細(xì)了解一下。

密封瓦燕尾槽合金層產(chǎn)生脫黏缺陷的原因有:

① 制造過程中的機(jī)加工切削速度和切削量失控會(huì)使背襯材料存在內(nèi)應(yīng)力,澆鑄前并未去除局部應(yīng)力;

② 背襯材料表面存在毛刺、尖角、裂紋、縮松、夾渣等缺陷,嚴(yán)重影響了結(jié)合面的粗糙度;

③ 背襯材料表面沾污及澆鑄溫度過低使合金層與基體黏合不良;

④ 在運(yùn)行交變載荷及熱膨脹應(yīng)力的作用下,結(jié)合面處缺陷或局部結(jié)合不良部位的巴氏合金面積發(fā)生擴(kuò)展,并逐漸從襯背上脫落。

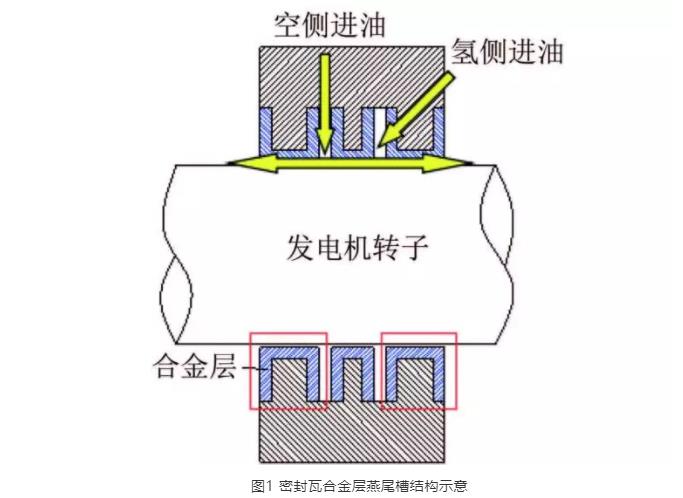

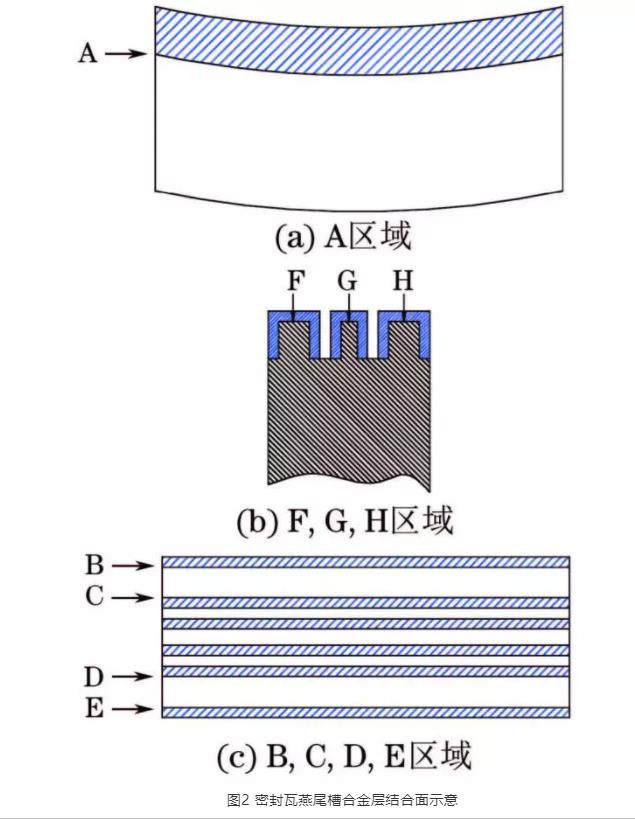

密封瓦基體為高錫青銅材料,外部由錫基巴氏合金層(ZSnSb8Cu4)包裹,合金厚度約為3mm。

高壓油分別通過空氣側(cè)的豎直孔和氫氣側(cè)的斜孔進(jìn)入密封瓦中,并受壓力作用,在密封瓦合金層與發(fā)電機(jī)轉(zhuǎn)子之間的縫隙形成油膜,密封作用最重要的區(qū)域位于合金層兩側(cè),即圖2中B,C,F(xiàn),D,E,H區(qū)域。因此,密封瓦燕尾槽在制造及運(yùn)行檢測(cè)過程中,合金層的脫黏缺陷是無損檢測(cè)的重點(diǎn)關(guān)注區(qū)域。

針對(duì)合金層脫黏缺陷的檢測(cè),通常采用直探頭和雙晶直探頭,但由于密封瓦燕尾槽的結(jié)構(gòu)特殊,雙晶直探頭不能在結(jié)合面聚焦,對(duì)于結(jié)合面C,D更是無法檢測(cè)。

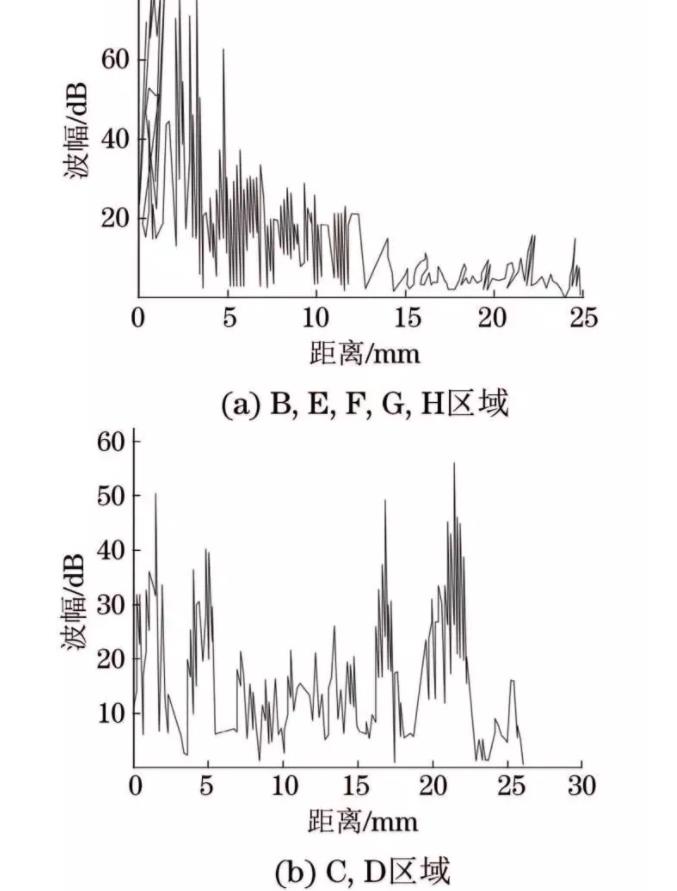

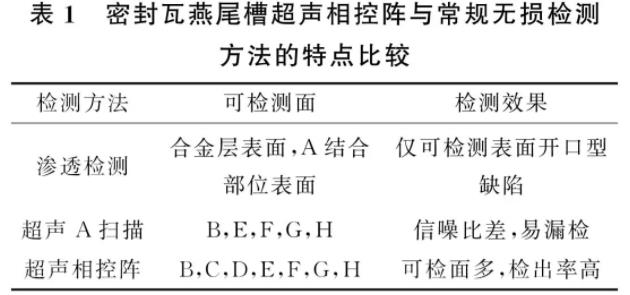

由圖3可以看出,脫黏缺陷回波較難分辨。這是由于當(dāng)合金層厚度范圍在1~5mm時(shí),合金層界面處于盲區(qū)與近場(chǎng)區(qū)內(nèi),盲區(qū)內(nèi)缺陷無法識(shí)別,近場(chǎng)區(qū)內(nèi)缺陷回波易受近場(chǎng)和信噪比的干擾,缺陷極易漏檢。因此,目前對(duì)密封瓦合金層的常規(guī)無損檢測(cè)方法為表面滲透檢測(cè),該檢測(cè)方法作為檢查結(jié)合面脫黏缺陷的補(bǔ)充手段,只可對(duì)合金層與瓦背結(jié)合線的表面開口型缺陷進(jìn)行檢測(cè),而對(duì)于更為嚴(yán)重的早期內(nèi)部脫黏缺陷卻無法檢測(cè)

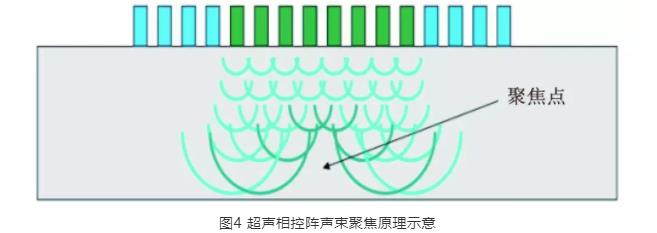

密封瓦燕尾槽采用超聲相控陣檢測(cè)具有可檢面多、檢出率高的優(yōu)點(diǎn)。這是由于超聲相控陣的多個(gè)壓電晶片按一定的規(guī)律分布排列,通過設(shè)定相應(yīng)的聚焦法則,逐次按預(yù)先規(guī)定的延遲時(shí)間激發(fā)各個(gè)晶片,使入射超聲波形成一個(gè)整體波陣面,有效地控制發(fā)射聲束(波陣面)的形狀和方向(見下圖),實(shí)現(xiàn)超聲波波束的偏轉(zhuǎn)與聚焦,提高缺陷的檢出率;并可以根據(jù)需要設(shè)置超聲波入射角度范圍,對(duì)常規(guī)超聲方法難以檢測(cè)的復(fù)雜結(jié)構(gòu)和受限區(qū)域進(jìn)行檢測(cè)。

密封瓦合金層檢測(cè)時(shí)可以利用超聲相控陣的聚焦功能,使用線陣探頭,對(duì)結(jié)合面C,D深度位置進(jìn)行聚焦,實(shí)現(xiàn)該區(qū)域的掃查檢測(cè)。超聲波聲束由巴氏合金層進(jìn)入銅基體,在合金層與銅基體界面(B,E結(jié)合面)發(fā)生透射與反射,一次反射回波被探頭接收形成一次界面波圖像;一次透射波穿過銅基體,并在銅基體與合金層的界面(C,D結(jié)合面)再次發(fā)生透射與反射,二次反射回波形成二次界面波圖像,二次透射波最終到達(dá)底面,形成底面回波圖像。

密封瓦燕尾槽合金層產(chǎn)生脫黏缺陷的原因有:

① 制造過程中的機(jī)加工切削速度和切削量失控會(huì)使背襯材料存在內(nèi)應(yīng)力,澆鑄前并未去除局部應(yīng)力;

② 背襯材料表面存在毛刺、尖角、裂紋、縮松、夾渣等缺陷,嚴(yán)重影響了結(jié)合面的粗糙度;

③ 背襯材料表面沾污及澆鑄溫度過低使合金層與基體黏合不良;

④ 在運(yùn)行交變載荷及熱膨脹應(yīng)力的作用下,結(jié)合面處缺陷或局部結(jié)合不良部位的巴氏合金面積發(fā)生擴(kuò)展,并逐漸從襯背上脫落。

文章題目:汽輪發(fā)電機(jī)密封瓦燕尾槽的超聲相控陣檢測(cè)

標(biāo)題路徑:http://m.newbst.com/hangye/fadianji/n55902.html

聲明:本網(wǎng)站發(fā)布的內(nèi)容(圖片、視頻和文字)以用戶投稿、用戶轉(zhuǎn)載內(nèi)容為主,如果涉及侵權(quán)請(qǐng)盡快告知,我們將會(huì)在第一時(shí)間刪除。文章觀點(diǎn)不代表本網(wǎng)站立場(chǎng),如需處理請(qǐng)聯(lián)系客服。電話:028-86922220;郵箱:631063699@qq.com。內(nèi)容未經(jīng)允許不得轉(zhuǎn)載,或轉(zhuǎn)載時(shí)需注明來源: 創(chuàng)新互聯(lián)

柴油發(fā)電機(jī)相關(guān)推薦

我想展現(xiàn)柴油發(fā)電機(jī)信息

加入柴油發(fā)電機(jī)信息推廣

免費(fèi)獲取柴油發(fā)電機(jī)推廣方案

- 姓名:

- 電話:

- 需求: